О 3D-моделировании из первых уст.

- Александр, расскажите про развитие отдела 3D-моделирования?

- Развивается интенсивно. Одновременно работаем над несколькими проектами.

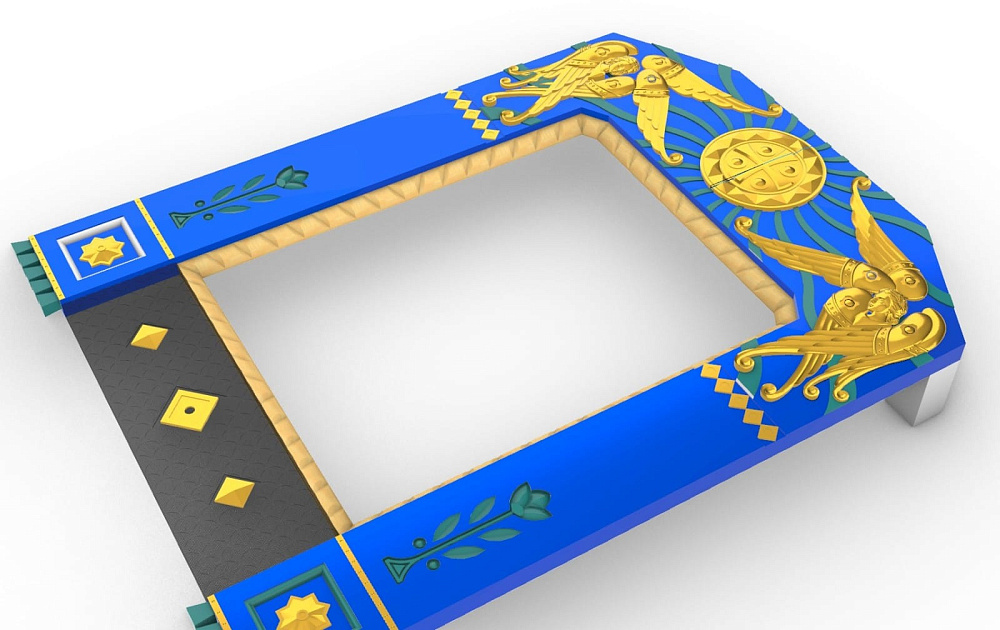

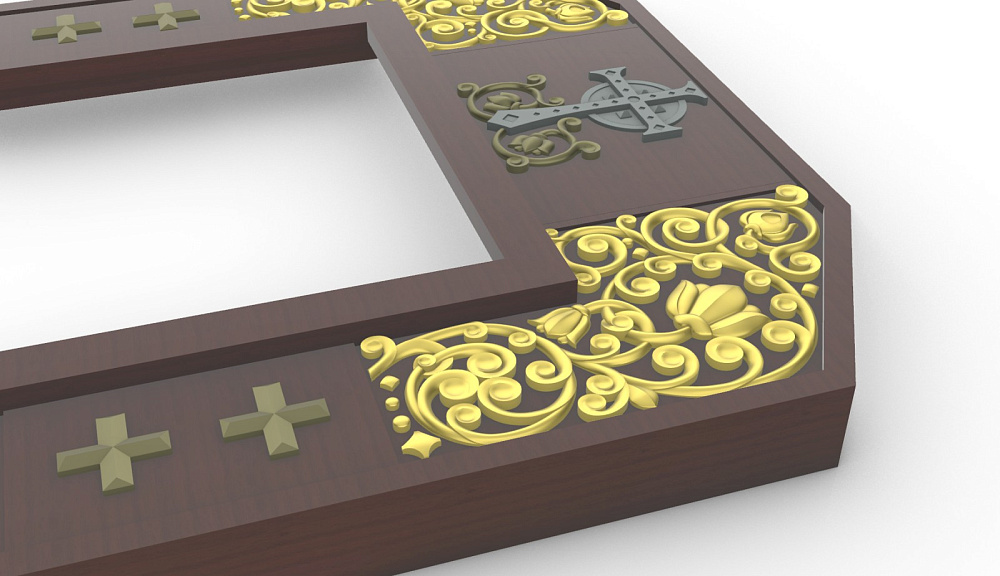

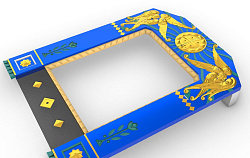

Что касается технологий, 4 года назад у нас был всего один ЧПУ-станок. Это сильно ограничивало возможности мастерской «Палехский Иконостас». Сейчас в работе 15 единиц ЧПУ-станков. Станки универсальные и справляются с задачами разной сложности. Наш отдел полностью обеспечивает загрузку цеха ЧПУ. Основной объем работы осуществляется на станках. Резчики по дереву выполняют подрезку уже вырезанного на станке изделия.

- Расширение отдела связано с развитием производственной базы?

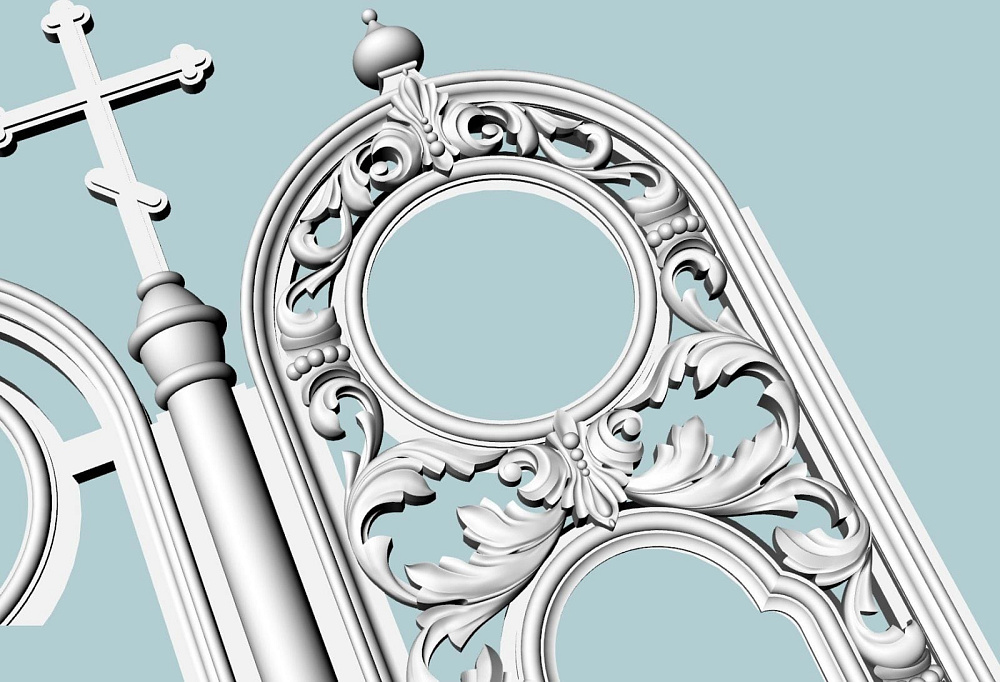

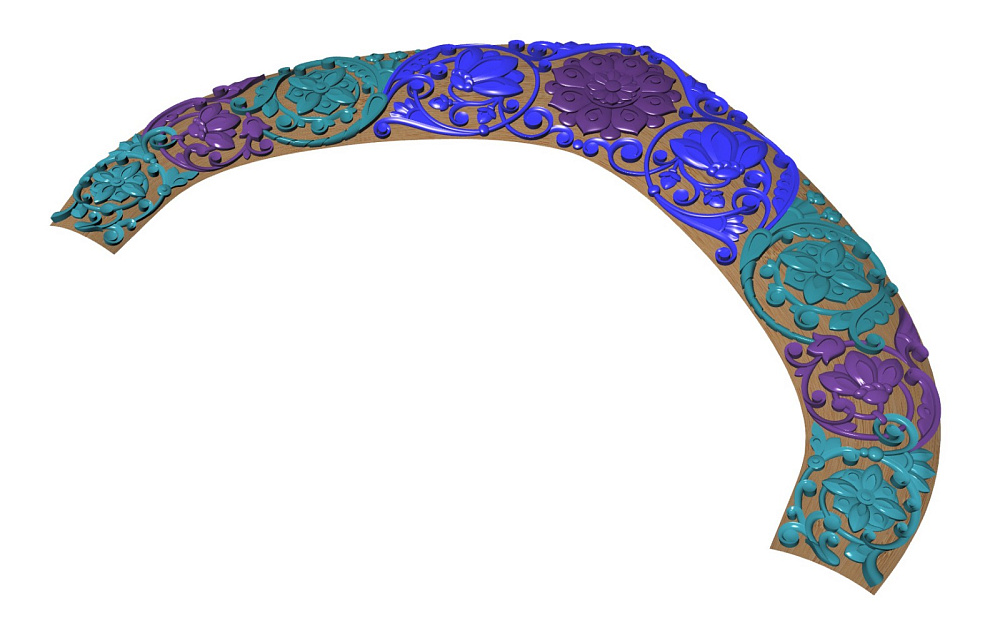

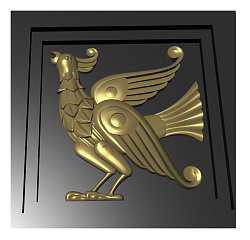

- 4 года назад в отделе работал только я. Чуть позже Иван Муратов стал моим помощником. Он довольно быстро обучился. Мы вместе изучили технологию пластичного моделирования, которая похожа на лепку из пластилина. На этой технологии и базируется наша работа. На выходе получаются пластичные модели, которые легко трансформируются в других проектах при минимальных временных затратах.

Рост объема заказов спровоцировал расширение производственной базы, и как следствие – увеличение штата сотрудников отдела моделирования. Александр Сапунов из резчиков по дереву переквалифицировался в 3D-моделлера. Объемное мышление помогло ему самостоятельно изучить программу для 3D-моделирования Rhinoceros 3D и всего за 8 месяцев освоить новую профессию. Благодаря его многолетнему опыту работы резчиком резьба, которую мы сейчас производим, стала сложнее и интереснее.

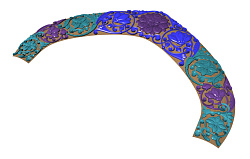

- Год назад Мастерская работала над проектом каменного иконостаса. Вам было сложно перестроиться на другой материал?

- У меня уже был опыт моделирования каменных иконостасов до работы в «Палехском Иконостасе». Поэтому и здесь сложностей не возникло.

Сегодня мастерская может решить практически любую задачу, выполнить резьбу и детали иконостаса любой сложности.

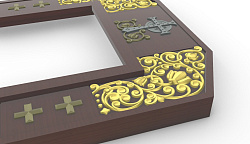

- Резьбу для царских врат в Соборе Казанской иконы Божией Матери вручную резали. Возможна ли такую резьбу произвести на станках ЧПУ?

- Многоуровневая резьба – сложная в производстве, и вручную и на ЧПУ-станках она выполняется поэтапно, слоями. А затем элементы собираются в единое изделие.

- Какие задачи стоят перед 3D-отделом на данный момент?

- Мы постоянно обучаемся и совершенствуемся. Задачи всё те же – сделать моделлинг более производительным, сократить сроки выполнения операций.

- А как это повлияет на качество?

- Чтобы изделие получилось качественным, оно всё равно требует серьезных временных затрат. Сейчас мы моделируем в двух программах Rhinoceros 3D и Blender. Каждая из них имеет свои минусы и плюсы. Нам остается только изучить их и применять полученные знания в работе. Изучением нюансов занимается наш молодой специалист Дмитрий.

- Ученье – свет, а неученье – тьма?

- Конечно. Очень помогает коллективный подход, обмен знаниями внутри отдела. Это ускоряет нашу работу и повышает производительность и эффективность работы отдела 3D-моделирования в целом.

Август 16, 2022